Kontinuierliches Wachstum im E-Commerce: Für 2022 belief sich der Umsatz allein im Bereich B2C E-Commerce auf 84,5 Milliarden Euro. Hinter steigenden Umsätzen steht auch ein enorm großer logistischer Aufwand: Denn die richtige Ware soll unbeschadet und vor allem schnell beim Kunden ankommen. Ein zentrales Element der Logistikkette ist das Kommissionieren. In diesem Artikel stellen wir neue Logistiktechnologien vor, die Ihr tägliches Lieferkettenmanagement verändern können: Mobile Robotik und KI – So geht Logistik 4.0!

E-Commerce: Wachstum und Entwicklung

Natürlich ist klar: Die Jahre 2020 und 2021 waren Ausnahmejahre. Bedingt durch Corona konnte der Onlinehandel eine Umsatzentwicklung von bis zu 40% Wachstum im Vergleich zum Vorjahreszeitraum verzeichnen. Aber auch wenn man die 21/22-er Jahre herausrechnet: Seit Jahren steigt der Umsatz über E-Commerce stetig an, auf knapp 87 Milliarden Euro im B2C, erzielt über Onlinehandel in Deutschland. Laut einer Prognose (statista) wird die Zahl der Online-Käufer innerhalb der nächsten zwei Jahre in Deutschland auf 68,4 Millionen steigen. Angesichts dieser Größenordnung wird klar: Ohne reibungslose Abläufe und moderne Technologien läuft nichts: Logistik 4.0 – welche Ansätze gibt es?

Was ist Logistik 4.0?

Die Logistik 4.0 ist ein Teil der Industrie 4.0; 4.0 steht dabei für die vierte industrielle Revolution, die Digitalisierung. Grundlage der Logistik 4.0 bilden Prozesse und Objekte, die sich selbst steuern und organisieren, sprich: optimierte und automatisierte Prozesse. Die Logistik 4.0 ist gewissermaßen die Grundlage für die Industrie 4.0, denn die Digitalisierung im Bereich der Logistik macht erst die Digitalisierung in den anderen Unternehmensbereichen möglich.

Wo stehen wir in der Logistik 4.0? Big Data & Künstliche Intelligenz:

Seit einigen Jahren hören wir in den Medien häufig von Big Data oder der Anhäufung von Daten in Unternehmen. Diese Big Data, die auf den Bereich der Logistik 4.0 angewendet und mit künstlicher Intelligenz verbunden sind, bringen Möglichkeiten für die Entwicklung neuer Logistiktechnologien mit sich. Gemeinsames Ziel dieser Logistik 4.0 – Lagertechnologien: Die Optimierung der gesamten Lieferkette, basierend auf Daten nicht nur aus der Aktivität Ihres Unternehmens, sondern auch aus externen Quellen.Das Ergebnis sind Vorhersagemodelle, die es zum Beispiel ermöglichen, Lagerbestände zu antizipieren und damit Lieferungen im Voraus zu organisieren. Letztendlich helfen Ihnen diese Technologien dabei, Ihre Abläufe in Logistik und Lager besser zu verwalten . So ermöglichen bestimmte Modelle beispielsweise die Vorhersage des Bestandszustands anhand der Saisonalität, des Markttrends oder sogar des Verkaufspreises eines Rohstoffs.

Diese AI-basierten Technologien können direkt in andere Technologien integriert werden, die sich bereits in mittleren und großen Lagern gut etabliert haben: Warehouse Management Systems (WMS) oder Enterprise Resource Planning (ERP). Es ist daher ein Trend im Logistikmanagement, der in den kommenden Jahren exponentiell weiter wachsen sollte.

KI: In aller Munde und auch überall im Lager?

KI kann anhand vorhandener Daten Bestellungen vorhersagen. Welche Produkte werden wie oft bestellt werden? Dabei reagiert das System auch auf Veränderungen im Bestellverhalten, nahezu in Echtzeit. So kann der Lagerbestand schnell angepasst werden, die Bildung von Restbeständen sowie das Entstehen von Lieferengpässen wird vermieden. KI-basierte Systeme können also zur permanenten Überwachung und Kontrolle der Lagerbestände eingesetzt werden, indem sie Bestände permanent überwachen, mit den zu erwartenden Bestellungen abgleicht und automatisiert Bestellungen auslöst.

Automatisierung im Lager mit Logistik 4.0

Ein wesentlicher Punkt in der Logistikkette: Die Zusammenstellung verschiedener Waren für den Versand. Doch nicht jede effiziente Lagerhaltung muss auf einen hohen Automatisierungsgrad zurückgreifen. Für mittelständische Unternehmen ist das in der Regel auch eine Kostenfrage und meistens ist für diese Betriebe die Investition zu hoch und rechnet sich langfristig nicht.In Lagern, in denen die Logistik 4.0 noch keinen Einzug erhalten hat, geht der Arbeiter zu den unterschiedlichen Regalen und sammelt die bestellten Waren ein. Um die Vorteile moderne Technologien zu nutzen, ist kein großer Investitionsaufwand notwendig. Schon mit kleinen Anpassungen lassen sich große Veränderungen in der Lagerhaltung erreichen.

Moderne Technologie für moderne Lagerhaltung

Bei Barcodes handelt es sich bei weitem um keine neue Technologie. Dennoch bilden die Strichcodes die Grundlage für eine moderne Lagerhaltung. Denn durch den individuellen Code der Güter kann das System die Position der Ware im Lager sowie die Warenein- und -ausgänge protokollieren. Jedes Produkt ist mit einem Barcode versehen. Beim Einlagern und Entnehmen werden die Produkte jeweils gescannt: Dadurch werden die Warenaus- und -eingänge überwacht und protokolliert. Mit diesen Maßnahmen ist man dem Ziel moderner Lagerung in Zeiten von Logistik 4.0 ein Stück nähergekommen. Das System erfasst den Bestand zu jeder Zeit und gibt Auskunft darüber, wo welche Güter in welcher Anzahl zu finden sind.Doch diese Technik ist fehleranfällig. Wird der Code nicht richtig ausgelesen, muss die Seriennummer vom Mitarbeiter manuell erfasst werden. Und genau dabei steigt die Fehlerquote und es entstehen Zeitverluste.

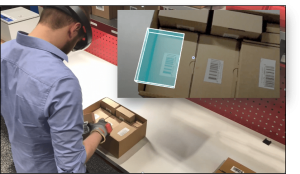

Kommissionieren mit Datenbrillen: Pick-by-Vision

AR, Augmented Reality, steht für die Verknüpfung von digitalen Daten mit der Realität: Die Realität wird sozusagen erweitert. Methoden, die auf Augmented Reality zurückgreifen, sind in der Logistik 4.0 überaus vielversprechend. Immer mehr Unternehmen setzen diese neuen Technologien in der Lagerhaltung bereits ein. Eine davon ist die Pick-by-Vision. Darunter versteht man eine Innovation in der Logistik : das Kommissionieren mit Datenbrille. Dem Kommissionierer werden die benötigten Informationen über eine Datenbrille direkt im Blickfeld angezeigt:- Lagerplatz

- Artikel

- Entnahmemenge

Die Vorteile von AR beim Kommissionieren

Dadurch können die Prozesse im Lager zeitsparend und unkompliziert gestaltet werden. Denn die Datenbrille berechnet die Aufträge so, dass der Mitarbeiter die Waren laufwegoptimiert aus den Regalen nimmt und dadurch weniger Zeit benötigt. Zusätzliche Sensoren wie eine integrierte Kamera zum automatischen Scannen des Barcodes in der Datenbrille, eine Waage auf dem Kommissionierwagen oder FRID-Armbänder, die das Einsammeln des richtigen Objekts bestätigen, helfen mit, die Fehlerrate bei der Kommissionierung deutlich zu verringern. Aber nicht nur die Fehlerquote sinkt, der Mitarbeiter in der Kommissionierung ist entlastet und profitiert von ergonomischen Vorteilen:- Ohne Scanner hat der Arbeiter beide Hände frei und kann sich ganz auf die Arbeit konzentrieren.

- Unnötige Laufwege werden durch die Planung des Systems vermieden.

- Durch die vereinfachten Arbeitsabläufe sinkt die Belastung im Arm- und Handbereich sowie im Nacken.

- Zusätzlich können Hinweise zur Arbeitssicherheit und Arbeitsschutzkleidung eingeblendet werden, bspw. beim Heben schwerer Gegenstände.

Aber auch die Auswahl des passenden Lagerverfahrens spielt beim Kommissionieren eine wichtige Rolle: Kommt die ABC-Methode zum Einsatz, erreicht der Kommissionierer die häufigsten Artikel, ohne sich zu bücken oder stark nach oben greifen zu müssen.

Höhere Mitarbeiterzufriedenheit durch besseres Handling

Besseres Handling erhöht die Mitarbeiterzufriedenheit und bindet die Fachkräfte langfristig an das Unternehmen. Studien zeigen, dass 30 Prozent der Arbeitnehmer negativ gegenüber ihrem Arbeitgeber eingestellt sind, wenn keine zeitgemäßen Technologien eingesetzt werden. Bei immer mehr Mitarbeitern ist die technische Ausstattung bei der Entscheidung für ein Unternehmen ausschlaggebend. Durch den Einsatz von Hilfsmitteln wie Datenbrillen und Augmented Reality erhält das Unternehmen ein innovatives Image, wirkt attraktiv für potentielle Arbeitnehmer und bindet die aktuellen Mitarbeiter langfristig.Datenbrillen: Die Technologie der Zukunft?

Der Einsatz von Datenbrillen und Augmented Reality bietet ein großes Potenzial in der Logistik. Die Technologien ermöglichen es auch kleinen und mittelständischen Unternehmen, die Lagerhaltung zu modernisieren und die Vorteile der Industrie 4.0 zu nutzen. Dadurch wird nicht nur die Effizienz gesteigert, es werden auch die Mitarbeiter entlastet. Was wiederum nachhaltig auf das Image des Unternehmens einzahlt.Wer den Einsatz von Datenbrillen plant, sollte diese vier Schritte befolgen:

Verbundene Objekte erleichtern die Bestandsverwaltung

Verbundenen Objekte, oder besser bekannt als IoT (für Internet of Things ) sind in unserem täglichen Leben bereits sehr präsent: Hausautomation oder Sprachassistenten wie Amazon Alexa oder Google Home sind ein Beweis dafür. Warum dieses IoT nicht in Lagern einsetzen, um dem Logistikmanager zu helfen, die Lieferkette besser zu verwalten?Indem Sie die Regale oder Regale Ihres Lagers mit Sensorsystemen ausstatten, die selbst mit einem Hochleistungsinformationssystem verbunden sind, können Sie den Lagerbestand in Echtzeit erfassen. Letztendlich ist es das Ziel auch dieser Technologie, zeitaufwändige und menschlich fehlerbehaftete physische Abläufe zu unterstützen und vor allem jederzeit eine genaue Übersicht über ihre Logistikabläufe zu behalten .

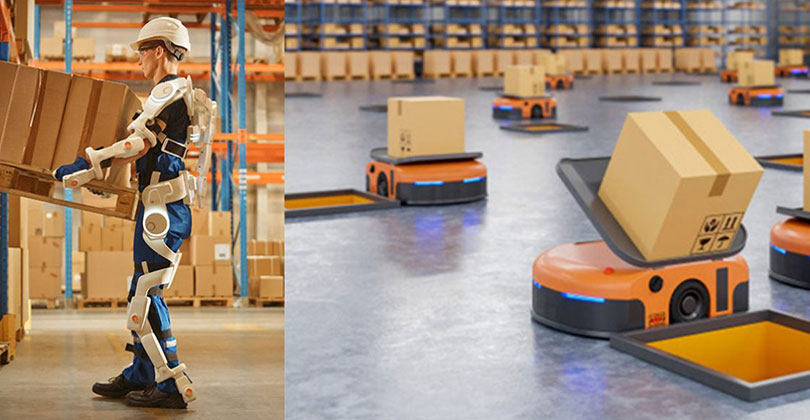

Das Exoskelett: eine aufstrebende Logistik-Technologie gegen MSEs

Der Einsatz sogenannter Exoskelette ist im Bereich der Medizin bereits kein Neuland mehr und wird dort vor allem begleitend in der Ergotherapie eingesetzt. Der Einsatz von Exoskeletten in Produktion und Logistik 4.0 steht dagegen noch am Anfang – und mutet auch irgendwie seltsam an. Aber: Bedenkt man, dass 23% aller durch Krankheit begründeten Fehlzeiten in Deutschland eine körperliche Fehlbelastung beim Heben oder Tragen bei der Ausübung des Berufes zugrunde liegen, scheint der Einsatz solcher Hilfsmittel auch hier vielversprechend.Der Einsatz von Exoskeletten in der Industrie und Logistik ist längst noch nicht ausgereift. Tests unter realen Bedingungen fanden (und finden) bereits statt: Volkswagen, aber auch BMW oder LG beispielsweise beschäftigen sich mit dieser Möglichkeit zur Förderung der Mitarbeitergesundheit bereits seit Jahren. Denn ganz besonders in der Montage der Fahrzeuge werden viele Arbeiten über Kopf bzw. über Schulter ausgeführt. Hier reduziert der Einsatz der Exoskelette die Belastung für Skelett und Muskelapparat erheblich.

Robotik: Willkommen im Lager 4.0

Kennen Sie Cobots oder „kollaborative Roboter“? Hierbei handelt es sich um Roboter, die anstelle von Bedienern bestimmte Logistikvorgänge übernehmen. Dabei ist nicht das Ziel, menschliche Arbeitnehmer zu ersetzen, sondern ihnen bei bestimmten, wiederkehrenden und körperlich anstrengenden Aufgaben „zuzuarbeiten“. Neben festinstallierten Maschinen und Förderbändern zeichnet sich besonders im Bereich der sogenannten Infrastruktur-Light-Robotern besonderes Wachstum ab. Die autonomen, flexibel einsetzbaren kleinen Robotersysteme können haben den Vorteil, dass sie immer dort bzw. DANN eingesetzt werden können, wo Auftragsspitzen anfallen. Sie werden immer öfter eingesetzt, um Materialen zu bewegen und zu kommissionieren.

Der besondere Vorteil dieser mobilen, kleineren Robotersysteme ist: Sie können schnell und unkompliziert zwischen verschiedenen Einsatzbereichen bewegt werden, können bei geringem Bestellaufkommen auch relativ einfach gelagert werden und zu (saisonalen) Spitzen-Zeiten erneut eingesetzt werden. Die Flotte kann also sehr flexibel vergrößert bzw. verringert werden – im Unterschied zu fest installierten Maschinen. Und dieser Vorteil ist inzwischen in den Lagern angekommen: Während noch 2018 nur rund 4.000 Lager angaben, Roboter einzusetzen, werden es nach einer Umfrage der ABI Research im Jahr 2025 bereits 50.000 Lagerhäuser sein.

Diese „Cobots“ (Co für gemeinsam (mit dem Menschen) und Bot für Roboter) übernehmen dabei Aufgaben zum Beispiel in den Bereichen Kommissionieren, Verpacken, Sortieren und Transportieren.

Kommissionieren

Produkte aus einem Regal (darunter auch schwer zugängliche und schwer zu erreichende Bereiche) zu einer Bestellung zusammenzufügen – das Zentrum der Auftragsabwicklung und dabei sehr arbeitsintensiv und zeitraubend. In der Praxis kann das Kommissionieren, also das Zusammensuchen der Produkte im Lager, rein manuell durchgeführt, bis zur Hälfte der Arbeitszeit in Anspruch nehmen und bis zur Hälfte der Betriebskosten eines Logistikanbieters verschlingen (roboticsbusinessreview.com). Hier liegt, bei gleichzeitig steigender Zahl Aufträge und höheren Erwartungen der Verbraucher an die Geschwindigkeit der Zustellung, großes Potential für die Automatisierung.

Roboter arbeiten ermüdungsfrei und haben dabei einen höheren Bewegungsradius, so dass auch das Erreichen hoher bzw. niederer Lagerflächen und das Heben von teilweise schweren Lasten über die immer gleiche Distanz möglich sind – Arbeitsabläufe, die für den Menschen höchste körperliche Belastung und ein hohes Risiko für Muskel-Skelett-Erkrankungen bergen. Der vorhandene Lagerraum wird also bis in den letzten Winkel ausgenutzt. Dazu kommt: Während die Konzentration eines Menschen naturgemäß nach einem gewissen Zeitraum abnimmt, arbeitet der Roboter mit konstant gleichbleibender „Konzentration“ – etwas, was sich in der Fehlerquote positiv bemerkbar machen wird.

So können die Cobots sich also auf diese Art von Aufgaben konzentrieren, während der Mitarbeiter sich Aufgaben zuwendet, bei denen Menschen einen echten Mehrwert haben: Die Qualität der Verpackung beispielsweise und die „persönliche Note“, um dem Kunden das bestmögliche Auspack-Erlebnis zu bieten.

Transportieren

Für einen „typischen“ Lagermitarbeiter kommen täglich rund 10 Kilometer zusammen. Meist wird dabei eine Last bewegt, also getragen, gezogen oder geschoben. Den Transport können kleine, autonome Lastenfahrzeuge übernehmen. Moderne Software verhindert dabei zuverlässig Staus oder gar Zusammenstöße, auch zum Schutz der im Lager befindlichen Personen.

Sortieren und Verpacken mit AR Brille oder Anleitung via LED

Automatische Sortiersysteme können Produkte anhand Barcodes superschnell und fehlerfrei identifizieren und sortieren.

Ein wirklich vielversprechender Ansatz. Noch muss an der Akkulaufzeit nachgebessert werden, noch sind die AR Brillen zu groß, zu schwer und damit in der Praxis nicht für den Einsatz über Stunden geeignet. Aber in der Zwischenzeit arbeitet das IML gemeinsam mit der Firma Hüdig + Rocholz an einer weiteren Lösung:

Im Packtisch integrierte Technik leiten den Packer mithilfe von LEDs an und helfen beim „Puzzeln“. So soll eine Reduzierung des Luftraumes im Karton um rund 20% erreicht werden. Der »iPackAssist« ist der Prototyp eines neuen Verpackungsarbeitsplatzes: Bislang mussten Kommissionierer meistens eigenständig entscheiden, welcher Karton zu welcher Sendung passt und wie die Artikel darin aufgeteilt werden sollen. Um entlang dieses Prozesses zu unterstützen, hat das Fraunhofer IML zwei Technologien entwickelt: »PUZZLE®« ist eine intelligente Software zur Paketauswahl und Berechnung von Verpackungsanweisungen. Zur interaktiven Visualisierung dieser Anweisungen kann das Assistenzsystem »PAsst« genutzt werden. Dieses System wird am Stand in einen Tisch integriert und kommuniziert mit PUZZLE®.

Technologien zur Optimierung des Güterverkehrs

Drohnen im Lager? Die Transportphase in der Logistikkette spielt eine entscheidende Rolle bei der Kundenerfahrung. Sie erwarten immer zuverlässigere Sendungen und Lieferungen über von ihnen gewählte Transportmittel und mit optimaler Rückverfolgbarkeit.Auf dem Markt kommen daher Technologien auf, die darauf abzielen, die Lieferqualität zu optimieren und die Transportkosten zu rationalisieren:

- Transport Management Systems (TMS) gehen jetzt weiter und werden zu Transport Management Platforms (TMP). Das sind kollaborative Technologien, mit denen mehr Daten (von den verschiedenen Benutzern der Plattform, aber auch über Versender, Spediteure und Provisionsagenten im Transport- und Logistiksektor) gesammelt werden können. Um so die Sendungen von Dienstleistern (auf der Straße, Seeverkehr und andere) besser verfolgen zu können.

- Drohnen und autonome Fahrzeuge gewinnen Tag für Tag an Bedeutung, um schneller zu liefern. Diese Technologien eignen sich besonders gut für den Einsatz in Stadtgebieten oder bei abseits gelegenen bzw. schwer zu erreichenden Zielen.

- Auch automatische Schließfächer entwickeln sich immer weiter. Sie geben Kunden die Möglichkeit, ihre Pakete jederzeit an einem sicheren Ort abzuholen. Genug, um das Kundenerlebnis Ihrer globalen Logistik weiter zu verbessern!

Das Thema Logistik 4.0 und die damit einhergehende Automatisierung ist definitiv ein Dauerbrenner in der Branche.

Die Vorstellung, dass Cobots (kollaborative Roboter) in Lagern bestimmte Aufgaben übernehmen, lässt an eine effizientere Zukunft denken. Jedoch sollte man nicht vergessen, dass trotz aller Technologie der Mensch im Mittelpunkt bleiben muss.

Vielleicht ist es an der Zeit, dass wir neben all den faszinierenden Möglichkeiten der Robotik auch die Weiterbildung und Umschulung der Mitarbeiter in den Fokus rücken, um sie auf die Zusammenarbeit mit diesen neuen Technologien vorzubereiten.

Dem können wir nur zustimmen. Nach wie vor gilt: Eine Maschine ist immer nur so gut wie der Mensch der sie bedient.

Eine Kombination aus gut ausgebildetem Mensch und Maschine ist sicher die beste Lösung. Jetzt genauso wie in Zukunft.

Thanks very nice blog!